Визуальное управление в бережливом производстве

Сущность и значение визуального управления

Применение визуального управления в системе бережливого производства дает возможность достичь следующие 2 важные цели:

- непрерывно владеть ситуацией на рабочем месте, наблюдать за происходящим и сделать проблемы наглядными, видимыми

- сделать гораздо более ясными задачи по улучшению (например, установить визуальные целевые показатели, сделав, при этом, видимыми как цели, так и текущие результаты)

В контексте системы бережливого производства визуальное управление можно осуществлять следующими 3 способами:

- при помощи индикаторов (ключевых показателей)

- с помощью фото

- при помощи разметки.

Индикаторы в визуальном управлении

Замечание 1

Они представляют собой таблицу или график, на которых иллюстрируются заданные и фактические значения показателей (таких как, в частности: количество ошибок, выработка и т. д.). Ключевые показатели (или индикаторы) обычно размещают на информационных досках, находящихся обычно на каждом из участков.

В самом начале смены менеджер может собрать всех работников на несколько минут, для того чтобы обратить их внимание на достигнутые за прошлую смену значения показателей (результаты) по каждому из сотрудников. При этом, делается акцент на причинах успеха тех, кто продемонстрировал наилучшие результаты. Обязательно также выясняются причины неудач работников, показавших невысокие результаты (а точнее – результата, которые ниже ожидаемых). Непременно даются рекомендации по использованию передового опыта, а также по следованию имеющимся стандартам. По окончании смены дается несколько минут для приведения рабочего места в порядок . За это время менеджер на информационной доске отмечает достигнутые за смену результаты.

Фотографии, разметка

Довольно простым решением для эффективной визуализации является фото рабочего места, стеллажа и т. д. Так, к примеру, если в офисном шкафу папки расположены стандартизовано (и, при этом, имеется фото «идеального варианта»), то отсутствие какой-нибудь из папок тут же окажется заметным. Наличие полоски на каждой папке дает возможность разместить их в необходимом и оптимальном порядке.

Разметка предназначена для того, чтобы видеть то, как должны перемещаться материальные потоки, где должно находиться оборудование и т.д. Четко отмеченные и разграниченные места (к примеру, для тележек или ящиков на складе) дают возможность не расходовать время на постоянный их поиск.

Во многих фирмах для классификации уже упакованного товара и для последующей отгрузки по разным точкам применяется цветной скотч (его применение в производственном процессе также можно смело отнести к категории «визуальное управление»).

Информационная доска

При размещении сведений на доске необходимо стараться избежать лишней информации. Это далеко не всегда является простой задачей, потому как в большинстве случаев информация довольно разнообразна), но все же, необходимо стараться отображать лишь ту, которая наиболее необходима на данном участке, например:

- показатели исполнения (результаты работы за определенный период, в количественном выражении), которые служат основой для периодического собрания работников

- показатели производительности (проблемы качества, фактическая выработка по сравнению с плановой и т.д.; подобного рода информация, в основном, служит основой для ежедневной «пятиминутки»

- общая информация (объявления, распоряжения и т.д.).

Замечание 2

Всегда следует стараться отсеивать ненужную и неактуальную информацию, а также не перегружать ее изобилием показателей. Сама же информация должна быть размещена в наиболее легкодоступных местах и быть понятной без излишних разъяснений и комментариев.

spravochnick.ru

Визуальный менеджмент в бережливом производстве

Сущность визуального менеджмента

Визуальный менеджмент представляет собой четкое описание стандартов, условий и целей работы на местах, которое служит для сравнения каждым работником фактического состояния дел и требований к эффективности производства.

С помощью визуального менеджмента проводят мероприятия, которые направлены на то, чтобы привести продукт в соответствие с заданными требованиями.

В общем понимании под визуальным менеджментом понимается совокупность методов и информации, которые поддерживают работников в процессе выполнения ими работы и обеспечивают обратную связь.

Формы визуального менеджмента

- Вывешивание пограничных образцов и стандартов. Так, хорошие и плохие детали выставляются на рабочем месте и сопровождаются комментариями о причинах отнесения того или иного образца к хорошему или плохому. Особенное внимание уделяется деталям, которые являются пограничными случаями.

- Сигнал Stoр/Go. Это может быть любая форма визуального и/или акустического сигнала, который дает информацию в части состояния процесса (лампа «тревожной» сигнализации, сирены и т.п.)

- Система Andon – это световое табло или система проводников, которые позволяют четко установить вид и место проблемной ситуации. Эта система поддерживает сотрудника тогда, когда ему требуется помощь во время выполнения того или иного процесса. Подобные системы применяются крупнейшими корпорациями для автоматической остановки процесса тогда, когда оперативно решить проблему нельзя.

- Автоматический стопор в автоматизированной установке, останавливающий производственный процесс в случае аварийной ситуации. Этот способ помогает предотвратить производство дефектных изделий, производственный цикл при этом возобновляется только после анализа и устранения проблемы.

Замечание 1

Вывешиваемая информация должна касаться только специфических мест или процессов, нет смысла вывешивать ту информацию, которая несет общий характер и затрагивает работу предприятия в целом.

При этом только вывесить информацию недостаточно, каждому сотруднику следует понимать, что эти сведения – часть его должностных обязанностей, которая позволит улучшить рабочий процесс.

Замечание 2

С помощью подобных визуальных устройств традиционное производство становится бережливым производством.

Визуальный менеджмент — ключевая сила совершенствования и гарантия того, условия бережливого производства являются ясно читаемыми, понятными, и их придерживаются постоянно. Первичной причиной неэффективных затрат является дефицит информации из-за того, что персонал просто испытывает недостаток в знаниях о способах повышения эффективности их рабочих мест. С помощью визуального менеджмента можно существенно улучшить производительность, качество, удовлетворенность клиента, безопасность и т. д.

Инструментарий визуального менеджмента

Среди основных инструментов, которые могут быть использованы в визуальном менеджменте, можно назвать следующие:

- видеозапись происшествий,

- разработка визуальных стандартов,

- визуализация анализа проблемы (с помощью диаграммы Парето, «рыбьей кости» и т.п.),

- визуализация базовых показателей рабочих мест,

- схема перекрестного обучения,

- визуализация показателей деятельности всего предприятия.

Этапы внедрения визуального менеджмента

Внедрение визуального менеджмента предполагает последовательное прохождения ряда этапов:

- Первый этап посвящен организации рабочих мест.

- Затем, во время второго этапа визуализируется ключевая информация, которая расположена на рабочем месте: информация относительно безопасности, качества, последовательности выполнения операций и правилах эксплуатации оборудования.

- В рамках третьего этапа визуализируются показатели эффективности и результаты различных процессов.

- На четвертом этапе на базе данной визуализированной информации принимаются решения в части визуального менеджмента.

Визуальный менеджмент — Азбука бережливого производства

Новая серия Азбуки бережливого производства. Эта часть посвящена визуальному менеджменту. В видеоролике дано определение, приводятся примеры, рассказывается, на какие вопросы может давать ответы визуальный менеджмент, с помощью каких инструментов и в какой последовательности следует внедрять визуальный менеджмент. Смотрите.

Визуальный менеджмент — это расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы так, чтобы они были хорошо видимы, и чтобы любой участник процесса с первого взгляда мог оценить состояние системы.

Как выглядит производство в «обычном состоянии»?

Глядя на тот или иной цех очень сложно определить, что в нем происходит, и что должно происходить. Попробуйте рассмотреть эту фотографию и ответить на следующие вопросы:

- Сколько здесь должно работать человек?

- Сколько они должны выпустить продукции?

- Сколько заготовлено задела на сборку разными бригадами?

- Сколько тут ненужного оборудования?

- И сколько сделано брака?

На эти вопросы очень сложно ответить в данной ситуации, потому что глазу не за что зацепиться, непонятно, как оценивать те или иные критерии.

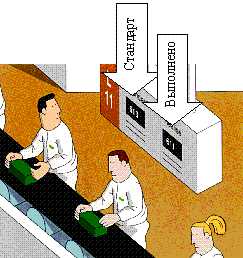

Визуально понятное пространство

В «визуально понятном» пространстве все обстоит совершенно по-иному. Здесь показаны фотографии, на которых приведены примеры организации производства, организации офисной работы и того, как та или иная информация представлена для того, чтобы ее можно было легче воспринимать. Это и карточки заданий. Это и стандарты выполнения операций. Это и планы работ. Это и схемы размещения оборудования. Это и схемы размещения офисного оборудования. Это таблица перекрестного обучения. Так же это канбаны и продукция, которая сама выступает в роли заказов.

То же самое относится и к офису. В данном случае приведены примеры нескольких компаний, которые используют те или иные способы обозначения своих планов выполнения задач. Это канбанные доски, это таблицы, в которых визуализируются планы развития, это таблицы, в которых указана загрузка людей на определенных задачах.

Вот небольшой перечень вопросов, ответы на которые можно на самом деле «увидеть» в производстве или в офисе:

- Какая часть сменного плана уже выполнена

- Сколько материалов нужно для окончания производства

- Какой инструмент используется в работе

- Какая оснастка установлена на станке

- Как правильно должна выполняться операция

- С какими проблемами сегодня столкнулось производство

- Каковы показания ключевых параметров станка

- Каков уровень продукции без дефектов

- Каков уровень травматизма на производстве

- …

Согласитесь, было бы очень хорошо иметь возможность получать эту информацию немедленно, когда она требуется, а не спрашивать тех людей, которые работают в рабочей зоне, о том, каковы ответы на эти вопросы.

Инструменты визуального менеджмента

Есть целый ряд инструментов визуального менеджмента, здесь я привожу несколько из них.

- Это канбаны, как визуальный инструмент планирования

- Это 5S

- Это видеозаписи происшествий,

- визуальные стандарты,

- визуализация анализа проблем (диаграмма Парето, «рыбья кость» и так далее)

- визуализация ключевых показателей рабочих мест

- таблица перекрестного обучения

- и визуализация общих показателей предприятия

Этапы внедрения визуального менеджмента

Визуальный менеджмент внедряется в несколько этапов.

В течение первого этапа производится организация рабочих мест. Это тот этап, на котором нужно использовать всю мощь и возможности 5S.

На втором этапе визуализируется важная информация, которая находится на рабочих местах: информация о безопасности, о качестве, о том, как выполняются операции и о том какое и как должно использоваться оборудование.

На третьем этапе визуализируются результаты и показатели эффективности того или иного процесса.

И на четвертом этапе внедрения визуального менеджмента внедряется принятие решений на основе этой визуализированной информации.

Поделиться с друзьями:

Подписывайтесь на Leaninfo.ru в соцсетях: Facebook или ВКонтакте.

Или следите за новостями бережливого производства по email.

Смотрите также:

www.leaninfo.ru

32 основный инструмента бережливого производства

Существует множество способов изучить концепцию бережливого производства, однако самым эффективным является изучение инструментов lean.Предлагаем вашему вниманию обзор самых известных и часто используемых инструментов бережливого производства.

5S (5С)

исключает трату впустую, что является результатом плохо организованной рабочей области (например, тратить время на поиск инструмента)АВС Ресурсы (ABC inventory)

Элементы A являются чрезвычайно важными и обычно являются элементами с большим объемом или высокой стоимостью.Элементы B являются важными.

Элементы C — это предметы с низким приоритетом и низким объемом.

Система используется для определения уровней запаса, точек упорядочивания и подсчета частоты циклов для предметов.

Андон (Andon)

Выступает на производстве в качестве инструмента связи в режиме реального времени, который сразу же обращает внимание на проблемы, возникающие по мере их возникновения, поэтому их можно мгновенно решить.Анализ узких мест (Bottleneck Analysis)

Анализ узких мест изучает процесс идентификации этапа в процессе, когда доступная мощность меньше требуемой мощности. Это более известно как ограничение. Следующий шаг — определить способы устранения ограничения. Повышает пропускную способность за счет укрепления слабых звеньев в производственном процессе.Производство сотовой связи (Cellular Manufacturing)

Производство сотовой связи — это подход, при котором все оборудование и рабочая станция расположены на основе группы различных процессов, расположенных в непосредственной близости от производства группы аналогичных продуктов. Основная цель производства сотовой связи — сократить время цикла и запасы, чтобы соответствовать временам реагирования на рынок.Непрерывный поток (Continuous Flow)

Устраняет многие формы отходов (например, инвентарь, время ожидания и транспорт).ERP

Система ERP (Enterprise Resourse Planning) — это системы планирования корпоративного управления. Эти крупномасштабные компьютерные системы позволяют передавать информацию по всей организации и другим организациям. Система ERP обеспечивает процесс планирования, мониторинга и отчетности по всей цепочке поставок, производственной и сбытовой деятельности.Гемба (Gemba)

Способствует глубокому и полному пониманию реальных производственных проблем — которое достигается непосредственным наблюдением и разговорами с сотрудниками завода.Heijunka (level Scheduling)

Время переналадки (поскольку каждый продукт или вариант изготавливается чаще) и смена инвентаря для выравнивания спроса.Hoshin Kanri (Развертывание политики / Policy Deployment)

Обеспечивает согласованность и тщательность процесса по достижению стратегических целей — устранение потерь, возникающих из-за плохой связи и непоследовательного направления.Диаграмма Исикавы (Ishikawa Diagram) и 5 Почему (5 Whys)

Поиск причинно-следственных связей (Cause-and-Effect) Diagram and 5 WhysНа этапе анализа отсутствие конкретных статистических данных иногда может затруднить идентификацию основной причины. В тех сценариях, почему «Почему?»? пять раз вместе с диаграммой причинно-следственных связей, могут сделать задачу более управляемой. Инструмент 5 Why’s также может помочь выявить динамику процесса и области, которые можно легко решить.

Джидока (Jidoka) / Автономность (Autonomation)

После внедрения Jidoka, работники смогут часто контролировать несколько станций сразу, тем самым снижаются затраты на рабочую силу и многие проблемы качества могут быть обнаружены немедленно, тем самым производится повышение качества.Точно во время (Just-In-Time) (JIT)

Высокая эффективность в снижении уровня запасов. Улучшает движение денежных средств и уменьшает требования к местам хранения.Кайдзен (Kaizen) — непрерывное совершенствование

Объединяет коллективные таланты компании, чтобы создать двигатель для непрерывного устранения потерь от производственных процессов.Канбан (Kanban) — Pull System (Вытягивающая система)

Исключает отходы из запасов и перепроизводства. Может устранить необходимость в материальных запасах (вместо этого полагается на сигнальные карты, чтобы указать, когда нужно заказывать больше товара).KPI (Key Performance Indicator) — Ключевой Показатель Эффективности

Лучшие производственные KPI:Согласованы со стратегическими целями на высшем уровне. (тем самым помогая достичь этих целей).

Эффективны при экспонировании и количественном определении отходов (OEE — хороший пример).

На них легко влияют сотрудники завода (чтобы они могли вести результаты).

Уровень загрузки (Level Loading)

Загрузка уровня — это технология планирования производства, в которой производство сглаживается за короткие временные горизонты для равномерного распределения работ, тем самым создавая последовательный и достижимый производственный план.Карты разума (Mind Maps)

Карты разума — это визуальный инструмент, используемый для организации и представления взаимосвязанных идей. Этот инструмент похож на диаграммы причин и следствий и другие инструменты отображения и визуализации. Карты разума обладают большой гибкостью и могут представлять сложную систему в очень удобном для понимания формате.Муда / Muda (Waste / Потери)

Устранение муды (потерь) является основным направлением бережливого производства.Overall Equipment Effectiveness (OEE) / Общая Эффективность Оборудования

Обеспечивает опознавательный знак / базовую линию и средство для отслеживания прогресса в устранении потерь производственного процесса. 100% OEE означает идеальное производство (изготовление только хороших деталей, как можно быстрее, без простоя).PDCA (Plan, Do, Check, Act)

Применяет научный подход к совершенствованию:PLAN — разработать гипотезу

DO — провести эксперимент

CHECK — оценить результаты экперимента

ACT — уточнить эксперимент или повторить попытку

Poka-Yoke — Защита от ошибок (Error Proofing)

Трудно (и дорого) выявить все дефекты путем проверки, а исправление дефектов обычно значительно дороже на каждом этапе производства. Поэтому гораздо проще установить защиту от ошибок при производстве или эксплуатации.Анализ причин — Root Cause Analysis

Помогает гарантировать, что проблема действительно устранена путем применения корректирующих действий к «первопричине» проблемы.Быстрая переналадка — Single Minute Exchange of Die (SMED)

Позволяет производить мелкие партии, уменьшать запасы и улучшать реакцию клиентовШесть больших потерь — Six Big Losses

Обеспечивает основу для предотвращения наиболее распространенных причин потерь в производстве.SMART Goals — Цели SMART

Цели, которые являются: (S) Конкретными, (M) Измеримыми, (A) Достижимыми, (R) Релевантными и (T) Зависящими от времени. Помогает обеспечить, чтобы цели были эффективными.Стандартизованная работа — Standardized Work

Устраняет отходы, последовательно применяя лучшие практики. Формирует базовый уровень для будущих мероприятий по улучшению.Время такта — Takt Time

Обеспечивает простой, последовательный и интуитивно понятный метод стимуляции производства. Легко расширяется, чтобы обеспечить достижение эффективности для заводского производства (Фактические части / Целевые части).Общее Техническое Обслуживание — Total Productive Maintenance (TPM)

Создает общую ответственность за оборудование, которое приводит к более активному участию работников завода. В правильной среде это может очень эффективно повысить производительность (увеличивая время, сокращая время цикла и устраняя дефекты)Карты потока — Value Stream Mapping

Предоставляет отходы в текущих процессах и обеспечивает дорожную карту для улучшения в будущем состоянии.Визуальные факторы — Visual Factory

Делает состояния производственных процессов легко доступным и понятным — всем.Контроль нулевого качества — Zero Quality Control

Нулевой контроль качества — это методология, предназначенная для изменения качества процесса и устранения необходимости проведения внешних проверок качества. Система контроля нулевого качества обычно включает в себя проверку ошибок, «проверку источника» и расширение возможностей сотрудников, а также другие инициативы в области качества.iambuilding.ru

Азбука бережливого производства — визуальный менеджмент

В раздел Ресурсы выложена презентация «Азбука бережливого производства. Что такое визуальный менеджмент». В презентации дается определение, приводятся примеры, рассказывается, на какие вопросы может давать ответы визуальный менеджмент, с помощью каких инструментов и в какой последовательности следует внедрять визуальный менеджмент. Раздел Ресурсы доступен зарегистрированным пользователям.

Ниже, в тексте заметки приведен сопроводительный текст.

Ниже, в тексте заметки приведен сопроводительный текст.

Кроме того, эта презентация в формате видео с моими комментариями выложена на Youtube.com и Rutube.ru.

Прошу вас давать свои замечания и пожелания, на сайтах youtube и rutube, прямо на странице видео, либо через форму Контакты на моем сайте, чтобы я смог учесть их в будущем.

Стенограмма сопроводительного текста

Визуальный менеджмент — это расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы так, чтобы они были хорошо видимы, и чтобы любой участник процесса с первого взгляда мог оценить состояние системы.

Как выглядит производство в «обычном состоянии»?

Глядя на тот или иной цех очень сложно определить, что в нем происходит, и что должно происходить. Попробуйте рассмотреть эту фотографию и ответить на следующие вопросы:

- Сколько здесь должно работать человек?

- Сколько они должны выпустить продукции?

- Сколько заготовлено задела на сборку разными бригадами?

- Сколько тут ненужного оборудования?

- И сколько сделано брака?

На эти вопросы очень сложно ответить в данной ситуации, потому что глазу не за что зацепиться, непонятно, как оценивать те или иные критерии.

В «визуально понятном» пространстве все обстоит совершенно по-иному. Здесь показаны фотографии, на которых приведены примеры организации производства, организации офисной работы и того, как та или иная информация представлена для того, чтобы ее можно было легче воспринимать. Это и карточки заданий. Это и стандарты выполнения операций. Это и планы работ. Это и схемы размещения оборудования. Это и схемы размещения офисного оборудования. Это таблица перекрестного обучения. Так же это канбаны и продукция, которая сама выступает в роли заказов.

То же самое относится и к офису. В данном случае приведены примеры нескольких компаний, которые используют те или иные способы обозначения своих планов выполнения задач. Это канбанные доски, это таблицы, в которых визуализируются планы развития, это таблицы, в которых указана загрузка людей на определенных задачах.

Вот небольшой перечень вопросов, ответы на которые можно на самом деле «увидеть» в производстве или в офисе:

- Какая часть сменного плана уже выполнена

- Сколько материалов нужно для окончания производства

- Какой инструмент используется в работе

- Какая оснастка установлена на станке

- Как правильно должна выполняться операция

- С какими проблемами сегодня столкнулось производство

- Каковы показания ключевых параметров станка

- Каков уровень продукции без дефектов

- Каков уровень травматизма на производстве

- …

Согласитесь, было бы очень хорошо иметь возможность получать эту информацию немедленно, когда она требуется, а не спрашивать тех людей, которые работают в рабочей зоне, о том, каковы ответы на эти вопросы.

Есть целый ряд инструментов визуального менеджмента, здесь я привожу несколько из них.

- Это канбаны, как визуальный инструмент планирования

- Это 5S

- Это видеозаписи происшествий,

- визуальные стандарты,

- визуализация анализа проблем (диаграмма Парето, «рыбья кость» и так далее)

- визуализация ключевых показателей рабочих мест

- таблица перекрестного обучения

- и визуализация общих показателей предприятия

Визуальный менеджмент внедряется в несколько этапов.

В течение первого этапа производится организация рабочих мест, это тот этап, на котором нужно использовать всю мощь и возможности 5S.

На втором этапе визуализируется важная информация, которая находится на рабочих местах:

информация о безопасности, о качестве, о том, как выполняются операции и о том какое и как должно использоваться оборудование.

На третьем этапе визуализируются результаты и показатели эффективности того или иного процесса.

И на четвертом этапе внедрения визуального менеджмента внедряется принятие решений на основе этой визуализированной информации.

Кому это может быть интересно

Узнать, кто эти люди…

wkazarin.ru

Визуальное управление — Учебный курс — Бережливое производство, кайзен — Учебные материалы

Использование визуального управления позволяет достичь две основные цели:

1. Сделать проблемы видимыми, постоянно владеть ситуацией на рабочем месте Gemba.

2. Сделать ясными задачи по улучшению (установить визуальный целевой показатель). При этом всегда одновременно видны как текущие результаты, так и цели.

Визуальное управление может осуществляться тремя основными способами: с помощью ключевых показателей (индикаторов), с помощью фотографий и с помощью разметки.

Ключевые показатели

Ключевые показатели (или индикаторы) представляют собой график или таблицу с изображением заданного и фактического значения показателя (дневная выработка, количество ошибок и т.п.). Они размещаются на информационных досках, которые находятся на каждом участке.

В начале рабочей смены все собираются на 5 минут, в течение которых руководитель обращает внимание сотрудников на достигнутые вчера результаты (значения показателей) по каждому сотруднику, выясняются причины успеха сотрудников, показавших лучшие значения, а также причины неудач тех, у кого результаты оказались ниже ожидаемых, даются рекомендации по использованию опыта лучших и следования стандартам. В конце смены выделяется 5-10 минут на уборку своего рабочего места, в течение которых руководитель заносит достигнутые сегодня результаты на информационную доску.

Фотографии

Намного проще сделать фотографию рабочего места, стеллажа и т.п., чем составить аккуратное описание в текстовом виде («картинка стоит тысячи слов»). Например, если расположение папок в офисном шкафу стандартизовано (и есть фотография), то отсутствие какой-либо папки сразу становится заметным. Наличие полоски на каждой папки позволяет размещать их в нужном порядке.

Разметка

Разметка показывает, как должны двигаться материальные потоки, где должно стоять оборудование и т.п. Четко установленные места, например, для тележек на складе, позволяют не тратить время на их поиск. Для разделения упакованного товара для отгрузки по разным филиалам давно используется цветной скотч, применение которого тоже является визуальным управлением..

Информационная доска

При размещении информации на доске следует постараться избежать лишней (это не всегда просто, поскольку информация достаточно разнообразна), поэтому нужно отображать только ту, которая необходима на участке:

· Показатели исполнения (результаты работы за месяц, выраженные в экономических категориях). Они являются основой для ежемесячного собрания сотрудников.

· Показатели производительности (фактическая выработка по отношению к плановой, проблемы качества и т.д.). Эта информация является основой для ежедневного пятиминутного обсуждения.

· Общая информация (распоряжения, объявления и т.п.).

Следует периодически избавляться от ненужной или устаревшей информации, а также использовать небольшое количество используемых показателей. Информация должна размещаться в легкодоступных местах и быть понятной без комментариев.

Визуальное управление помогает определить проблемы и указать на несоответствие между целями и реальностью. При всей своей простоте оно дает возможность улучшить производительность и качество работы через визуализацию уже достигнутых целей и постановку новых.

4profit.ru

Инструменты бережливого производства

Определение 1

Бережливое производство (система Lean, Lean manufacturing, Lean production) — представляет особую концепцию к организации управления производственным предприятием. Данный подход, в первую очередь, ориентирован на улучшение качества работы через сокращения потерь; делается акцент на повсеместном создании ценности для потребителя, на всех этапах производства.

Сущность и основные виды инструментов бережливого производства

В первую очередь, практически все инструменты бережливого производства ориентированы на максимальное повышение качества работы. Последнее необходимо оценивать на всех этапах и уровнях. При этом, в систему бережливого производства должны быть, по возможности, вовлечены все сотрудники.

В системе выделяют следующие основные инструменты бережливого производства:

- ТРМ

- визуальный менеджмент

- «точно вовремя» («точно в срок», Just In Time, JIT)

- картирование

- организация мест 5S

- стандартные операционные процессы

- встроенное качество.

Рассмотрим вкратце каждый из вышеперечисленных инструментов

ТРМ

Total Productive Maintenance или «всеобщее производительное обслуживание» — один из важнейших инструментов системы lean production. Его применение дает возможность минимизировать потери, которые связаны с простоями и поломками оборудования, а также с избыточным его обслуживанием. Основная идея данного инструмента заключается в вовлечении в процесс обслуживания основных средств всего персонала (а не только специально созданных для этого служб).

Визуальный менеджмент

Под ним подразумевается расположение всех деталей, инструментов, производственных стадий, а также информации о результативности работы системы производства таким образом, чтобы все это было максимально видимым и наглядным (для того, чтобы каждый из участников производственного процесса мог бы сразу оценить текущее состояние системы).

Стандартные операционные процедуры (SOP)

Под SOP подразумевается документ, в котором в максимально лаконичной форме определена пошаговая последовательность выполнения любой из производственных операций.

Письменные инструкции должны отвечать следующим требованиям:

- максимальная доступность (использование схем, фотографий, рисунков, специальных обозначений)

- постоянный пересмотр и актуализация

- работники принимают активное участие в разработке инструкций

- Just-In-Time (точно в срок, JIT) – метод, подразумевающий максимальное сокращение времени производственного цикла (когда ресурсы предоставляются лишь тогда, когда они действительно необходимы).

Картирование

Под ним подразумевается визуализированное описание потока (информационного, материального) создания ценности в бизнес-процессе. Картирование должно отвечать условиям: «как есть», «как должно быть», «как будет».

Организация рабочих мест – 5 S

Это метод организации рабочих мест, благодаря применению которого в значительной мере повышается управляемость рабочей зоны, культура производства, а также экономится время.

5S «расшифровывается» как:

- сортируй

- соблюдай порядок

- содержи в чистоте (рабочее место)

- стандартизируй (процедуры)

- совершенствуй (вышеперечисленное)

Встроенное качество

Определение 2

Встроенное качество — это методика управления качеством продукции непосредственно в месте ее производства.

Основные принципы:

- остановка конвейера самим работником, в случае поломки оборудования и возникновения брака

- система оповещения о проблемах на производственной линии («андон»)

- проектирование оборудования таким образом, чтобы остановка или выявление отклонений происходило автоматически

- различные методы предотвращения ошибок операторов или недостатков технологии

- стандартизация процедур контроля качества

spravochnick.ru